系统运行原理

该解决方案的核心是一款定制化测量轮,它可无缝集成至转向架中。测量轮在车辆常规载客运营期间同步工作,其内部精准布设了**16个应变片传感器**,用于测量车轮在径向、轴向与扭转方向上的力与力矩。同时,橡胶弹性元件上还配备了额外的温度传感器,用于监测温度变化对测量结果的影响。

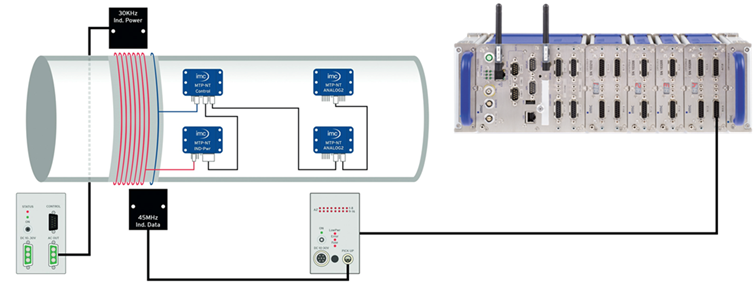

传感器信号通过遥测技术无线传输至地面接收设备,数据以高频感应方式传输,且不受外界干扰。将信号调理模块直接集成于测量轮内部,可最大程度降低信号噪声,显著提升数据质量。

应变片测量基本原理

作用在构件上的力与力矩会使其表面产生应变,而应变片传感器可精准捕捉这些应变信号。通过专用的转换模型,这些应变数据能够被换算为实际的载荷数值。

应变片布设位置

为全面捕捉各类载荷工况,需在测量轮的关键位置布设多个应变片传感器。实际应用中通常采用**全桥电路**,该电路具备温度补偿功能,同时对弯曲或扭转变形具有高灵敏度。

测量轮轮体上的典型布设位置如下:

- 径向力:应变片布设于车轮踏面或轮毂附近区域

- 轴向力:应变片布设于曲线运行时承受侧向载荷的区域(如轮缘部位)

- 扭矩:应变片与车轮圆周方向呈±45°夹角布设,通常位于轮辐或轮盘处

力学模型与影响系数

通过力学模型(如有限元模型或解析模型),可建立起施加于车轮的力/力矩,与应变片布设位置处产生的应变之间的关联关系。

系统标定

标定是确保运营过程中载荷数据精准还原的基础,通常结合实验标定与数值标定两种方式进行:

- 实验标定: 在实验室环境下,对测量轮施加已知的标准力与力矩,记录对应的应变片输出信号,并构建标定矩阵。

- 数值标定(如有限元分析): 通过仿真模型还原载荷与应变分布情况,提取应变片实际布设位置的应变数据。

在线解算与实时分析

车辆运营期间,应变片传感器信号由imc CRONOSflex 数据采集系统持续采集与处理。基于已标定的转换模型,系统可实时解算出对应的力与力矩数值。搭配在线FAMOS平台,可实现车载端实时分析,核心功能包括:

- 温度补偿:结合温度传感器数据,修正温度变化对测量结果的影响

- 信号质量优化:在测量过程中直接对信号进行滤波与平滑处理

- 统计分析:实时计算峰值、均方根值、载荷谱及分布特征(如雨流计数法)

- 在线分类:将海量数据压缩为简洁的载荷矩阵,便于后续处理与直接应用

此外,该数据采集系统支持GPS、车辆总线数据及轨道数据的时间同步采集,能够精准将载荷数据与轨道区段、线路设施状况,以及曲线通过、制动等工况进行关联匹配。

测试方案与方法

核心设备配置

- 集成式测量轮:内置16个力/力矩应变片传感器及至少4个温度传感器

- 遥测系统:采用非接触式供电技术,将数据稳定传输至 imc CRONOSflex数据采集系统

- 数据采集与分析模块:实现原始数据的自动化可视化与处理

测试流程

- 将测量轮安装于有轨电车的导向轴,在车辆常规载客运营状态下开展测试

- 在真实运营工况下持续采集数据

- 同步记录所有测量通道数据(径向、轴向、扭转及温度数据)

- 对采集数据进行后处理,提取道岔、曲线、制动等典型工况下的载荷谱、峰值载荷及特征载荷曲线